噴涂粉末是以具有霧化咀(使涂料霧化)和放電級(發(fā)生電量電流)的涂裝機(jī)使涂料微?�;?對之施加電荷,在電極與被涂物體之間形成電場,利用其靜電吸附作用而涂裝.

靜電塑粉主要特點:噴涂方式可采用手動,自動或手動+自動.噴料整體是固體粉末,游離的粉末可以回收利用,涂料回收利用率可達(dá)98%.懸吊運輸系統(tǒng),自動化程度高.涂層微孔少,防腐性能好,并可一次進(jìn)行厚膜噴涂.

靜電噴涂粉末噴涂工藝出現(xiàn)于20世紀(jì)60年代,主要是應(yīng)用于金屬表面涂裝.進(jìn)入20世紀(jì)90年代末,隨著粉末涂料和噴涂設(shè)備的發(fā)展,使靜電粉末噴涂工藝應(yīng)用于非金屬表面成為可能.

噴涂粉末涂料不使用有機(jī)溶劑,水等揮發(fā)性溶劑,為無機(jī)溶劑型涂料,這大大減少了起因于溶劑的污染公害,包括因含有機(jī)溶劑而引起操作人員的中毒事件;也不會因有機(jī)溶劑而引發(fā)火災(zāi).自粉末涂料面世至今,還沒有發(fā)生過因粉末涂料而引起的重大安全事故.

靜電塑粉末涂料是純固體成分的涂料,可以采用全自動噴涂,大量或超噴的粉末,容易由回收系統(tǒng)收集,達(dá)到回收再利用的目的.因此,粉末涂料的使用率幾乎可達(dá)99.9% ,使得涂裝業(yè)降低廢棄物的處理成本,同時可使環(huán)境污染的程度降到合理程度.

噴涂粉末涂料因沒有有機(jī)揮發(fā)物的產(chǎn)生,避免了因揮發(fā)至大氣中而產(chǎn)生的浪費,所以與液體涂料相比,能源成本大大降低.靜電噴涂設(shè)備一次噴涂即可得厚膜,不必進(jìn)行重復(fù)性噴涂,也不必打底漆,比相同膜厚的涂裝作業(yè)速度快,效率高.涂裝設(shè)備中不需要靜止時間,可節(jié)省設(shè)備空間.另外,粉末噴涂的烘烤時間也較液體涂裝時間短,因此可大大降低燃料能源的消耗,縮短涂裝作業(yè)線,提高產(chǎn)量及生產(chǎn)效率.

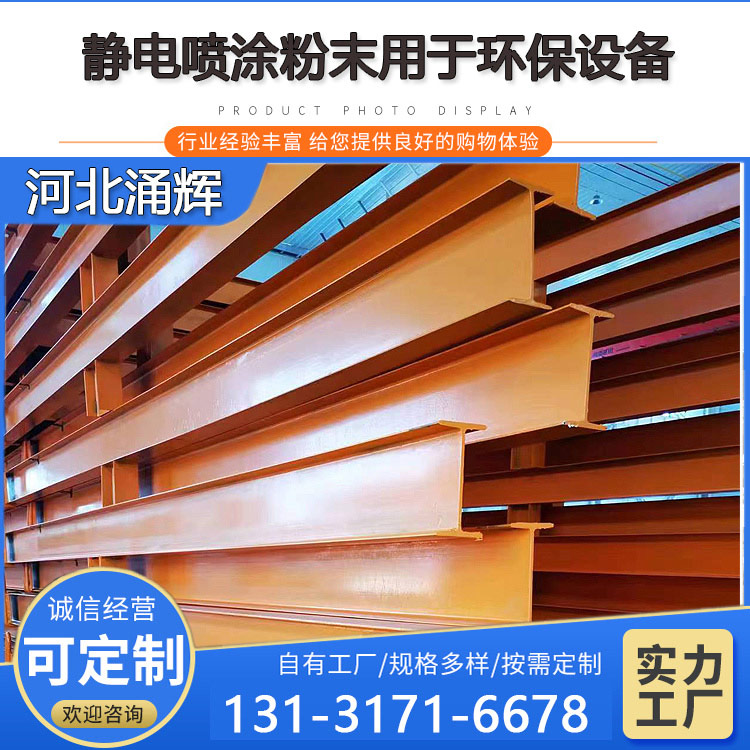

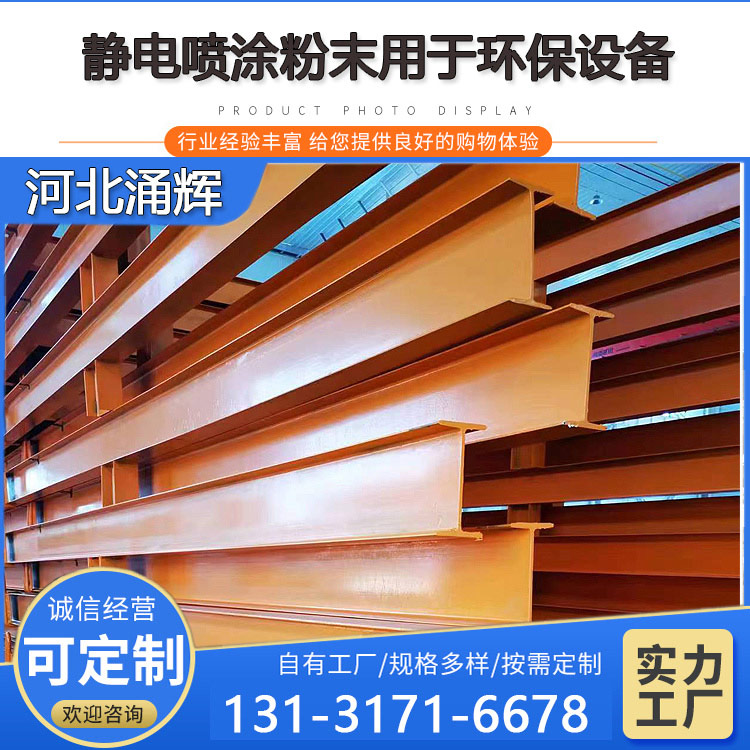

用靜電 粉末噴涂設(shè)備(靜電噴塑機(jī))把粉末涂料噴涂到工件的表面,在靜電作用下,粉末會均勻的吸附于工件表面,形成粉狀的涂層��;粉狀涂層經(jīng)過高溫烘烤流平固化,變成效果各異(粉末涂料的不同種類效果)的涂層.

1,靜電塑粉前處理

目的:除掉工件表面的油污,灰塵,銹跡,并在工件表面生成一層抗腐蝕且能夠增加噴涂涂層附著力的“磷化層”或“鉻化層”. 主要工藝步驟:除油,除銹,磷化(鉻化),鈍化.工件經(jīng)前處理后不但表面沒有油,銹,塵,而且原來銀白色有光澤的表面上生成一層均勻而粗糙的不容易生銹的灰色磷化膜(鉻化膜),既能防銹又能增加噴塑層的附著力.

常見前處理有浸泡式,噴淋式,瀑布式三種,浸泡式需要多個浸泡槽���;噴淋則需要在噴涂流水線上設(shè)置一段噴淋線����;瀑布式為溶液直接從高處順著工件流下.

2,靜電噴涂粉末靜電噴涂

目的:將粉末涂料均勻地噴涂到工件的表面上,特殊工件(包含容易產(chǎn)生靜電屏蔽的位置)應(yīng)該采用高性能的靜電噴塑機(jī)來完成噴涂.

工藝步驟:利用靜電吸附原理,在工件的表面均勻的噴上一層粉末涂料�����; 落下的粉末通過回收系統(tǒng)回收.

3,噴涂粉末固化

目的:將噴涂后的粉末固化到工件表面上.

工藝步驟:將噴涂后的工件置于200℃左右的高溫爐內(nèi)20分鐘(固化的溫度與時間根據(jù)所選粉末質(zhì)量而定,特殊低溫粉末固化溫度為160℃左右,更加節(jié)省能源),使粉末熔融,流平,固化.